【実践 5】OC曲線の考え方・作り方

公開日2021年6月1日 最終更新日 2022年4月30日

みなさんこんにちは、michiです。

前回の記事「【実践 4】適合度の検定」に引き続き、今回はQC検定実践編として、OC曲線の考え方・作り方について学んでいきます。

OC曲線の詳細は、記事「検査の種類と方法」をご参照ください。

この記事を読めば、QC検定1級の論述対策になる!…カモ

キーワード:「OC曲線」「検査の意味」

目次

①OC曲線の考え方

OC曲線は、ある不適合品率のロットが合格する確率を表した曲線になります。

言い換えると、ある一定の不適合品率で生産されているものを、あるサンプル数だけ調べた時に、サンプルに含まれる不適合品数を確率的に判定することになります。

\[\]

OC曲線というと、「どうせ受入検査で使うんでしょ?」と考えてしまいがちです。

受入検査で使うのに間違いはありませんが、そこだけで終わってしまうのはもったいない!

検証や実験を行って、変化があったか・改善されたかを考えるときにも使えます。

\[\]

OC曲線を使うメリットは主に次の2つがあります。

- 管理図でわからない変化をみる

- 定性的な情報処理にも使える

\[\]

①管理図でわからない変化をみる

生産工程の変化を見る手段として、管理図があります。

管理図は、もちろん統計的に品質を管理する手法として、大いに役立ちます。

ゥン((・ω・*))゙ コクリ…

そんな管理図では群の順番が重要になります。

順番があべこべだと、平均値が増加しているのか、ばらつきが大きくなっているのかといった傾向が把握できなくなります。

ですので、管理図では群の順番が重要になるわけです。

管理図は順番という情報を使って、異常を検知するための手法と言えます。

\[\]

ではOC曲線(抜き取り検査)はどうかというと、一定の標本で考えていきます。

(。´・ω・)?

それが、管理図よりどんな点でよいのか次の例で考えてみましょう。

\[\]

例えば、ある抜き取り検査において、従来の不適合品率でロットの合格確率が50%の製品があるとします。

ロットの合格確率が50%ということは、抜き取り検査をすれば、半分はロットが合格し、半分はロットが不合格になるということです。

10回抜き取り検査を行えば、5回はロットが合格し、5回はロットが不合格になるということです。

(。 ・ω・))フムフム

それがあるとき、10回中9回ロットが合格したとしましょう。

すると、「なんか変わってるっぽい?」ってことで、差を調査するきっかけになるわけです。

\[\]

この場合、管理図でもこのような良い変化を検知できる可能性があります。

R管理図で言えば「ばらつきが抑えられている」が該当します。

しかし、検知できない場合もあります。

それは、合格5ロット分と合格9ロット分ではばらつきの違いが分からない場合です。

\[\]

合格しているものに差が見えない場合は、管理図ではうまく違いを見つけられません。

こんな時は、全体の合格確率という視点のOC曲線が有効になります。

\[\]

②定性的な情報処理にも使える

次に、OC曲線を使うメリットに定性的な情報処理にも使えるということです。

定性的というのは、数値化できない情報と考えていいです。

\[\]

定量的な情報を使う実験として、「一元配置実験」や「二元配置実験」を思い出すかもしれません。

QC検定2級に頻出のこれら手法は、定量的に測定できる特性の分散を、F検定で差がないことを検定します。

\[\]

しかし、世の中には数値化が難しい情報というのもあります。

例えば、製品の「色味」などが該当するでしょう。

抜き取り検査であれば、あるサンプル数に対して、変色している製品がいくつあるかでロットの合格率を見積もることができます。

その見積もった合格率の差異を見比べることで、変色している製品の数量に差異がないかを考えます。

または、合格数(不合格数)に対して、前回の記事「【実践4】 適合度の検定」を実践するのも良いアプローチになります。

\[\]

この「色味」を数値化することで、実験計画法による検証が可能にはなります。

ただし検証の度に、照明の強さを調整したり、専用の画像処理装置を用意する必要などがあります。

(;´・ω・)

ちょっと大変ですよね。

そんなわけで、ロット間の異常を検知するのが目的であれば、OC曲線を用いて製品の不適合品率と合格率を見積もる方法も一つの手です。

\[\]

②OC曲線の書き方

さて、OC曲線の書き方について説明していきます。

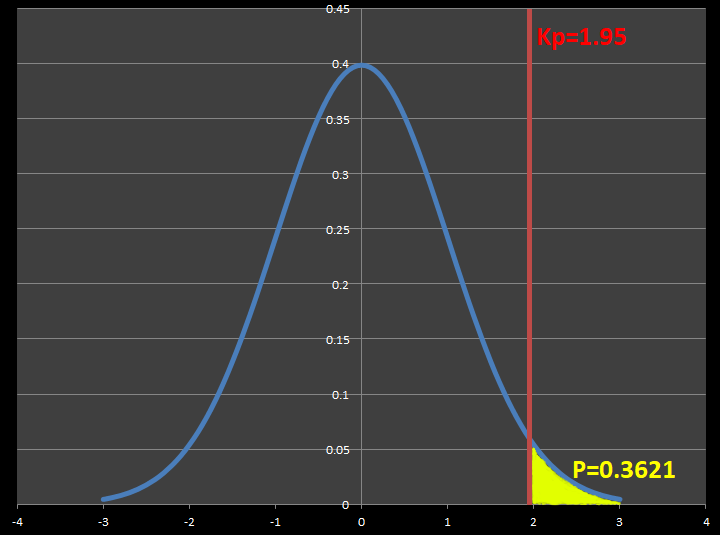

使うエクセル関数は「BINOM.DIST」になります。

この関数は、二項分布の確率を計算する関数になります。

下図を参考にしてみてください。

この計算を任意の不適合品率、エクセル関数でいう「成功率」まで計算します。(下図)

あとはこの数値をグラフ化すればOC曲線の完成です!

ポイントは、エクセル関数の「BINOM.DIST」の項目は次の関係があることです。

- 成功数 ⇒ 合格判定個数

- 試行回数⇒ サンプル数

- 成功率 ⇒ ロットの不適合品率

ロットの不適合品率が成功率で計算することに疑問を持つかもしれません。

しかし、意味を考えれば納得できると思います。

\[\]

不適合品率○○%の試行を△回行った(=サンプル数が△個)ときに、成功する(=不適合品を見つける)確率を計算しています。

エクセルさえ使える環境にあれば、OC曲線を引くこと自体はそんなに難しくないです。

重要なことは、意味を理解することです。

╭( ・ㅂ・)و̑ グッ

\[\]

③ 0%を目指すべき?

さて、今まではOC曲線の特徴や実際の計算方法を学びました。

しかし、疑問があります。

それは、「どのくらいの不適合品率まで許容するのか」です。

\[\]

不適合品なんてあってはならないのだから、製品の不適合品率は0%だ!と考える人もいるでしょう。

もちろん理想的にはそうでしょうが、現実的ではありません。

\[\]

不適合品率0%を目指すなら、検査は全数検査をするしかありません。

そこで、次の観点でもう一度考えてみましょう。

- 全数検査は可能か(人、もの、カネ)、必要か

- 不適合品は後工程で見つけられるか

- 不適合品の生産への影響

それでは、例として受入検査で考えてみましょう!

( ˘•ω•˘ ).。oஇ

\[\]

①全数検査は可能か(人、もの、カネ)、必要か

ある受け入れ部品が、極めて重要な役割を持っているとします。

極めて重要な部品であることから、不適合品は受入検査ですべて取り除きたいと考えます。

ですので、全数検査をしようと考えているのですが、「人、もの、カネ」の観点から考えて、果たして実現可能でしょうか?

\[\]

理想ばかりを掲げて、現実的ではないことを考えていないでしょうか・・・

(。-`ω-)ンー

ではサプライヤーに全数検査をやってもらえばいい!

Σ(・ω・ノ)ノ!

という手段もありますが、本質的な解決にはなりません。

むしろ、部品単価の上昇や下請けイジメのレッテルなどのカウンターパンチも覚悟が必要になります。

\[\]

では、どうすればいいのか?

ということで、そもそも全数検査が必要なのか?という観点で考えてみます。

\[\]

②不適合品は後工程で見つけられるか

「人、もの、カネ」の観点から全数検査は諦めたとします。

すると、不適合品が生産ラインに供給される確率は上昇します。

しかし勘違いしてはいけないのは、

生産ラインに流れる不適合品の増加 ≠ 客先でのトラブル増加

ということです。

(。´・ω・)?

\[\]

どういうことでしょうか?

全数検査から抜き取り検査に変更したことで、不適合品が生産ラインに流れたとします。

考えてみると、そもそも不適合品ということは、製品の生産に使えない状態ではないでしょうか。

また、製品に使うことができても、製品の特性に影響を及ぼし出荷検査で見つけることができるならば、客先出のトラブルには発展しませんよね。

\[\]

ヾ(・д・`;) チガウヨ

いやいや、そうではなくて、生産ラインに不適合品が流れること自体が問題なんだ!

って考える人もいるでしょう。

確かに一理あります。

しかし、不適合品が生産ラインに流れることによって生じるロスと、不適合品を流さないレベルの検査をすることと、全体としてのコストバランスを考えることが重要になります。

\[\]

抜き取り検査にもレベルの違いがあります。

抜き取り本数が増えれば、試験の質は上がりますが、同時にコストも増えることを覚えておきましょう。

\[\]

③不適合品の生産への影響

「②不適合品は後工程で見つけられるか」という観点で、後工程で見つけられることがわかりました。

なので、コストパフォーマンスを考慮して抜き取り検査におけるサンプル数と合格判定個数を決めたとします。

しかし、ちょっと待ってください!

「どこで(いつ)見つけられるか」と「タイムロスへの影響」という観点を忘れていないでしょうか。

\[\]

例えば、部品Aと部品Bがあるとします。

どちらの部品も不適合品発生率は同じだとします。

どちらも生産ラインの中で異常がみつけられるのですが、部品Aは受入検査の次工程で、部品Bは出荷前の最終検査で異常を検知できるとします。

すると、不適合品の生産ラインにあたえる影響は当然違いますよね。

\[\]

部品Aはすぐに異常を検知できるため、生産ラインへの影響は少ないのですが、部品Bは最終検査まで行っています。

つまり部品Bの異常では、最終的には検知できるものの、最終検査前まで不良品を作り続けていたことになります。

そのように考えると、同じ不適合品率の部品であっても、部品Bの抜き取り検査は厳しいほうが良いですよね。

\[\]

次に「タイムロスへの影響」という観点で考えてみましょう。

例えば、一般ねじCと特殊ねじDがあるとします。

どちらも同じ工程で使われているとすると、異常を検知するタイミングは同じです。

ただし、入手難易度は一般ねじCの方が特殊ねじDより入手しやすいとします。

\[\]

さて、この2種類のねじに異常があったとします。

一般ねじCは簡単に入手できるため、在庫切れになっても常に用意されていて、在庫切れになってもすぐに補填ができます。

一方、特殊ねじDは値段が高く、保管期間に余裕もないため、在庫はあまり確保していないとします。

また、在庫切れの際には手配から納品まで時間がかかるかもしれません。

\[\]

もちろん、適切な在庫管理がされていれば、問題はないことでしょう。

しかし、「もしも」の時の影響を考えると、すぐに補填がきく一般ねじCと特殊ねじDでは、どちらの検査を厳しくするかはすぐに想像できると思います。

\[\]

まとめ

①OC曲線で管理図ではわからない異常を検知できるかも

②OC曲線は、エクセル関数「BINOM.DIST」を使うべし

③全数検査がベストとは限らない

\[\]

今回はOC曲線について学びました。

受入検査とか、品質検査ってなんか単純作業なイメージがあるかもしれませんが、統計学を実践するチャンスだったりします。

「確率的に考える」って言うと、ギャンブルみたいに聞こえるのに、「統計的に考える」って言うと、なんか博識っぽくなるの不思議ですよね。

本質的には同じだと個人的には思ってるんですけど・・・

とにかくみなさんも統計的に考えていきましょう!

ぜひほかの記事も読んでみてください。

\[\]